Все производители электроники стремятся выпускать продукцию наивысшего качества. Однако методы достижения этой цели зачастую различаются. На всех этапах производства затраты на обеспечение приемлемого уровня качества постоянно отслеживаются и оцениваются, особенно в отношении внутреннего контроля технологических процессов. В последнее время повышенное внимание специалистов привлекает дефект внутреннего контроля процесса, известный как "эффект надгробного камня".

Очевидно, что сборки печатных плат требуют особого внимания

Очевидно, что сборки печатных плат (СПП), демонстрирующие «эффект надгробия», требуют особого внимания. Это связано с высоким риском чрезмерно долгих сроков поставки, которые они могут вызвать, а также с длительным временем переделки при ремонте печатных плат (ПП) и необходимостью замены компонентов. Поскольку ранее не удавалось окончательно выявить ни прямую причину этого эффекта, ни способ его устранения, было предпринято углублённое исследование для определения возможных причин проблемы "надгробия" и, в конечном итоге, ее решения. И эти цели были достигнуты!

В ходе нашей работы были определены ключевые вопросы:

- являются ли дефекты процесса следствием ошибок производителей;

- если да или нет, то почему;

- всегда ли достаточно адаптировать CAD-библиотеку под каждого производителя, чтобы избежать проблемы «эффекта надгробия»;

- разве качество, своевременность поставок и стоимость — это не исключительная ответственность производителей?

'Эффект надгробия' нарушает паяное соединение

Для адекватного обсуждения этих и других вопросов, связанных с «эффектом надгробия», необходимо рабочее определение данного явления. По сути, «эффект надгробия» — это дефект, при котором чип-компонент с двумя выводами и контактом обхватывающего типа не укладывается должным образом и не позволяет припою одновременно сформировать требуемое электрическое/механическое соединение с контактными площадками посадочного места. В результате только одна сторона двухвыводного чип-компонента может быть припаяна к контактной площадке, а второй вывод компонента может не соприкасаться с контактной площадкой. Подобные результаты неприемлемы как для производителя, так и для заказчика.

В таких случаях логично предположить, что при недостаточной пайке одной стороны двухвыводного компонента обе стороны будут проблемными. Конечным результатом такой ситуации часто становится дополнительный дефект — отсутствующий компонент.

Это требует особого внимания для предотвращения возникновения дополнительных дефектов на компоненте или контактных площадках ПП. Избежать этого можно, перенаправляя сборку с её запланированного следующего этапа на участок переделки после монтажа компонентов на поверхность и оплавления, где может производиться контроль, переделка и ремонт.

Процедурные ошибки как фактор ущерба

К сожалению, процедурные ошибки могут возникать на любом этапе производственного процесса, и дефект может не быть сообщен заказчику. Определить, связан ли дефект с процессом или с проектированием — это сложная задача, сопряженная с большими трудностями. Предварительные предположения могут варьироваться от слабого контроля технологических процессов производителем до неспособности обеспечить достаточный объем и нанесение припоя, недостаточности контактных площадок посадочного места, необходимости внедрения конструкции типа "home-plate" до необходимости создания CAD-конструкторами специализированной геометрии площадок (известной как конструкция "home-plate"). Каждое такое предположение должно быть тщательно оценено.

Безусловно, контроль процессов поверхностного монтажа (SMT), геометрия площадок и конструкция трафарета могут быть факторами возникновения «эффекта надгробия» в изделиях. Однако ключевые вопросы остаются: если параметры процессов настроены, что заставляет чип-компонент "вставать"? И если геометрия трафарета и площадок выполнена по типу "home-plate", почему «эффект надгробия» все еще присутствует? Мы посчитали, что на эти вопросы необходимо ответить.

Предыдущие исследования не дали однозначных результатов

Попыткам устранить проблему надгробия были посвящены исследования, рассматривавшие множество потенциальных факторов, включая состав припоя — в частности, различный размер зерен; олово/свинец (SnPb) против бессвинцового; и двойную паяльную пасту, где один сплав оплавлялся и фиксировал чип-компонент на месте перед оплавлением второго сплава для создания электрического соединения.

Со временем исследования IPC выявили некоторые интересные обстоятельства, в конечном итоге установив, что стандарт IPC-SM-782A (1993/1999) содержал ошибки по многим аспектам.

В результате стандарт был переработан и теперь известен как IPC-7351B (2005/2010) "Общие требования к проектированию поверхностного монтажа и стандарт на посадочные места". Для обеспечения согласованности и стабильности на протяжении всего производственного процесса в документ было включено уравнение, предназначенное для расчета правильной геометрии площадок; также были добавлены три приемлемых уровня плотности, каждый из которых основан на плотности компоновки компонентов на ПП.

Эти важные изменения помогли снизить «эффект надгробия». Однако главная цель — полностью устранить эту проблему — несмотря на все усилия, остается серьезной заботой всей отрасли. До сих пор, несмотря на все исследовательские усилия, причина возникновения эффекта надгробия у чип-компонентов в значительной степени оставалась невыясненной — а значит, и неустраненной.

Как минимум один аспект, по-видимому, упускался в процессе исследований: сам радиоэлектронный компонент. Хотя радиоэлектронные компоненты могут соответствовать стандарту — например, EIA 0402 — характеристики компонента должны быть понятны и исключены из перечня возможных причин проблемы.

Вероятно наличие множества причин

Для проверки этой гипотезы была проведена сравнительная размерная оценка семи конденсаторов и шести резисторов, наиболее часто используемых нашими собственными заказчиками. Анализ корпуса компонента и его выводов показал, что шесть из семи (86%) производителей конденсаторов и три из шести (50%) производителей резисторов использовали различные размеры и допуски корпуса и выводов. Это обстоятельство очень важно.

Такое же сравнение было выполнено с использованием идентичных производителей компонентов для типов корпусов EIA 0201 и EIA 0603. Во всех случаях каждый производитель выпускал идентичную деталь, что указывает на то, что EIA 0402 — лишь один аспект главной причины проблемы надгробия.

В свете имеющихся исследовательских данных теперь очевидно, что «эффект надгробия» имеет не одну причину. На его возникновение на протяжении многих лет могли влиять многие факторы. Поняв это, мы предположили, что правильное решение может быть логически реализовано.

Следует отметить, что на возникновение надгробия влияют три основных фактора: компонент, разводка и поведение растекания припоя. Понимание взаимосвязи между этими тремя факторами критически важно для окончательного понимания и решения этой значимой проблемы.

Компонент имеет такие характеристики, как масса, размер корпуса/выводов и связанные допуски; геометрия площадки - размер/расстояние, стандарт IPC и CAD-библиотеку. Кроме того, открытая металлизация включает трафарет/объем припоя, зазор/покрытие паяльной маски и паяльную маску, формирующую площадки, в отличие от металлоопределяемых или не определяемых паяльной маской площадок по отношению к сигнальным проводникам и плоскостным соединениям. Наконец, плотность меди включает паяльную маску, формирующую площадки, в отличие от металлоопределяемых или не определяемых паяльной маской площадок по отношению к сигнальным проводникам и плоскостным соединениям. Также рассматриваются конструкции и баланс переходных отверстий в площадке (via-in-pad).

Следует учитывать различия компонентов

Хотя физические размеры компонентов у разных производителей могут различаться и, безусловно, должны считаться частью окончательного уравнения, следует также учитывать тот факт, что масса компонента также является фактором влияния: чем ниже масса, тем более он подвержен воздействию растекания припоя. EIA 0402 считается низкомассовым компонентом, следовательно, поведение растекания припоя должно контролироваться и реализовываться с точки зрения разводки.

Ранее отмечалось, что IPC переработал старый стандарт IPC-SM-782, что привело к созданию IPC-7351. Хотя этот стандарт, по-видимому, имеет оптимальную разводку для EIA 0402, при наложении физических размеров корпуса и выводов компонентов на рекомендуемые IPC-7351 геометрии площадок было обнаружено, что в некоторых случаях рекомендация и компонент в изготовленном виде не совпадали. Очевидно, геометрия площадок была строго сфокусирована на номинальных размерах корпуса компонента и не учитывала некоторые другие важные допуски.

Наоборот, IPC справедливо сосредоточился строго на допусках выводов и вариациях относительно длины детали. Ширина была признана ошибочной, и были указаны только номинальные условия. Эта ошибка выявлена в ходе оценки производителей компонентов и не должна игнорироваться.

Сравнительное соответствие как необходимость

Для правильного понимания стандарта IPC-7351 важно иметь в виду, что геометрия площадки действительна только для выбранного компонента. Если выбраны другие производители и компоненты, физические размеры должны быть идентичны для обеспечения релевантности. Любое отклонение в компоненте при геометрии площадки, не спроектированной под этот компонент, может привести к пресловутому «эффекту надгробия».

Очевидно, что правильная геометрия площадки критически важна для управления проявлением «эффекта надгробия». Поскольку IPC переработал стандарт, вполне логично, что не все CAD-библиотеки конструкторов своевременно обновили этот важный аспект, и поэтому все библиотеки подозреваются в сохранении несоответствия. Для обеспечения критически важного соответствия отраслевым требованиям необходима валидация соответствующих геометрий площадок. Была разработана рекомендуемая геометрия площадки для EIA 0402 с целью максимизации открытой площади поверхности, чтобы все вариации компонентов принимались, при этом минимизируя необходимую площадь поверхности для достижения критической цели. Наша собственная рекомендуемая геометрия площадки для EIA 0402 отлично подходит для множества компонентов, поскольку в спецификациях материалов (BOM) обычно используются альтернативы.

При четком понимании критической важности правильной геометрии площадки и ее взаимосвязи с физическим компонентом EIA 0402, фокус внимания должен сместиться на поведение растекания припоя и его влияние на низкомассовые компоненты.

|

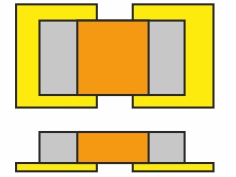

Данная иллюстрация представляет выпущенную компоновку для изготовления ПП и сборки СПП (CCA). Показанные слои: металлизация, паяльная паста и паяльная маска. Зазор паяльной маски показан на расстоянии 5 мил за пределами геометрии площадки. Изображена типовая компоновка для компонента 0402, где одна площадка (металлоопределяемая, MD) имеет соединительную дорожку, а сопряжённая площадка определяется паяльной маской (SMD) на широкой дорожке или полигоне. |

|

При изготовлении ПП с учётом допусков и контроля производственного процесса фактическая площадь поверхности площадки SMD существенно увеличивается по сравнению с исходным замыслом (вид сбоку не показан).

|

|

Эта увеличенная площадь поверхности примерно на 65% больше, чем у сопряжённой MD-площадки. Увеличенная площадь поверхности оказывает критическое влияние на контроль над проектируемым объёмом припоя, изначально предназначенным быть таким же, как у проиллюстрированной MD-площадки в слое паяльной пасты. Припой растекается по любой доступной площади открытой металлизации. Поскольку SMD-площадка больше MD-площадки, объём (высота) припоя на SMD-площадке будет уменьшен примерно на 65% по сравнению с MD-площадкой и её исходным замыслом. |

|

Если бы зазор паяльной маски был уменьшен с 5 мил до 2 мил, площадь открытой поверхности увеличилась бы всего на 25%. Хотя это может обеспечить лучший контроль, теперь необходимо учитывать аспект объема/количества меди. |

Плотность меди: часто упускаемый фактор

Объем меди (теплоёмкость) — это количество меди, требующее нагрева до температуры, достаточной для оплавления припоя в зоне контакта вывода компонента с контактной площадкой. В простейшем подходе это определение часто упускается или даже приносится в жертву электрическим требованиям. Однако для низкомассовых компонентов тепловой баланс геометрии площадок является ключевым фактором появления «эффекта надгробия».

|

Данная иллюстрация представляет выпущенную компоновку для изготовления ПП и сборки СПП (CCA). Показанные слои: медь, паяльная паста и паяльная маска. Зазор паяльной маски показан на расстоянии 5 мил за пределами геометрии площадки. Изображена типовая компоновка компонента 0402, где одна площадка (MD) имеет соединительную дорожку, а сестринская площадка определена паяльной маской (SMD) либо на широкой дорожке, либо на полигоне. |

|

Для более точного определения необходимого количества меди требуется удалить паяльную маску, так как она не регулирует теплоотвод. При прохождении печатной платы (ПП) через печь оплавления SMT предполагается, что она нагревается равномерно. С точки зрения объема/количества меди, особенно для малогабаритных компонентов, это ошибочное предположение. |

Площадка MD имеет значительно меньшее количество меди по сравнению с площадкой SMD. Следовательно, площадка MD нагревается быстрее, чем площадка SMD. Иными словами, соединительная дорожка действует как тепловой барьер (терморельеф) для площадки MD, концентрируя необходимое тепло на контактной площадке. Что касается площадки SMD, тепловой барьер отсутствует; поэтому всё необходимое для контактной площадки тепло отводится на слой (полигон).

Применительно к малогабаритным компонентам тепловой баланс геометрии площадок является ключевым фактором. Каждую группу площадок необходимо рассматривать как единое целое, а не по отдельности.

РЕЗЮМЕ

|

Компонент Приложение А

Геометрия площадки Приложение Б |

|

Компонент и геометрия площадки: оптимально спроектированная геометрия площадки — всего лишь один аспект «эффекта надгробия» |

|

Открытые участки меди |

|

SMD vs MD — зазор паяльной маски может увеличить площадь поверхности на 25–65%, что приводит к такому же дисбалансу объема припоя. |

|

Объем/количество меди |

|

Дисбаланс плотности меди: SMD vs MD — площадка SMD (слева) имеет больший объем/количество меди по сравнению с площадкой MD (справа). Это приводит к тепловому дисбалансу. |

ОСНОВНАЯ ПРИЧИНА «ЭФФЕКТА НАДГРОБИЯ» (TOMBSTONE)

Компонент, разводка платы и поведение припоя

| Поведение припоя | ||

|---|---|---|

| Площадка SMD(слева) Площадка MD(справа) | Площадка SMD | Площадка MD |

|

|

Температура оплавления отстаёт на MD-площадке |

Достигает температуры оплавления раньше SMD-площадки |

|

|

Припой приближается к температуре ликвидуса |

Припой достиг жидкой фазы |

|

|

Припой продолжает растекаться на открытые участки металлизации из-за отступа паяльной маски |

Припой растекся на открытые участки металлизации |

|

|

Снижение объема (высоты) припоя уменьшает капиллярное воздействие на поверхности |

Площадь капиллярного взаимодействия припоя находится в оптимальном состоянии |

|

|

В процессе SMT-оплавления контактная площадка MD нагревается быстрее, чем площадка SMD. Это приводит к асинхронному протеканию всех процессов, связанных с поведением припоя. Площадка MD первой достигает температуры плавления — припой переходит в жидкое состояние, растекается по открытым участкам металлизации и формирует капиллярный эффект, в то время как на площадке SMD эти процессы еще не начались. Возникающий дисбаланс поверхностного натяжения создает неравномерное распределение сил. В случае с малогабаритными компонентами совокупное течение припоя на площадке MD вызывает смещение компонента в правую нижнюю сторону. |

|

Понимая, что множество факторов способствуют «эффекту надгробия» — включая характеристики компонентов, геометрию площадок, площадь металлизации, количество меди и поведение припоя — ключом к решению проблемы малогабаритных компонентов становится баланс.

Геометрия площадок: должна соответствовать требованиям производителей компонентов.

Разводка: площадки необходимо рассматривать как единую систему, а не по отдельности.

Открытая металлизация: площадь контакта должна быть практически одинаковой.

Количество меди: теплопроводность площадок необходимо выравнивать.

| Поведение припоя | ||

|---|---|---|

|

MD-площадка (слева) MD-площадка (справа) | MD - площадка | MD - площадка |

|

|

Одинаковая геометрия площадок: допускает использование компонентов многих производителей |

|

|

|

Одинаковый объём меди: |

|

|

|

Площадки будут достигать равной температуры за одинаковое время Площадки будут достигать состояния ликвидуса одновременно |

|

|

|

Равная площадь открытой металлизации

Площадки обеспечат растекание припоя по открытой металлизации одновременно. |

|

|

|

Площадки имеют равный объём припоя

Чтобы контролировать капиллярный эффект, воздействие на выводы компонента должно быть одинаковым. |

|

Следовательно, рекомендуется трёхэтапный подход, где каждый шаг применяется согласованно для устранения «эффекта надгробия». Использование оптимальной рекомендованной геометрии площадок для EIA 0402 — один из способов обеспечения наилучшего компоновочного решения, позволяющего использовать компоненты EIA 0402 от разных производителей при минимально необходимой площади платы.

Установите зазор паяльной маски в 2 мил.

Используйте соединительную дорожку между площадкой и полигоном — или очень широкую дорожку — эквивалентную сестринской площадке.

См. примеры компоновки в приложении С для доступных вариантов.

Данное исследование успешно решило давнюю проблему. Понимание каждого аспекта и их взаимосвязи делает очевидным тот факт, что баланс — ключ к обеспечению однородности паяных соединений. Внедрение оптимальной геометрии площадок и компоновки даёт ряд преимуществ, включая следующие.

Возможность использования компонентов EIA 0402 от разных производителей при единой геометрии площадок.

- Минимальное использование площади платы

- Сбалансированное количество меди

- Сбалансированная площадь открытой металлизации

- Сокращение практически до нуля не только «эффекта надгробия», но и сопутствующих дефектов (таких как повреждение ПП и отсутствующие компоненты)

- Расширение концепции компоновки за пределы EIA 0402. Улучшение качества паяных соединений независимо от типа выводов компонента.

ПРИЛОЖЕНИЕ A

Спецификации компонентов (конденсаторы и резисторы) соответствуют стандарту EIA 0402 согласно их техническим описаниям (datasheets). Графические представления основаны на номинальном размере корпуса компонента с особым вниманием к допускам на выводы.

Спецификация конденсатора, размеры (мм)

Конденсатор LD02 производства AVX стандарта 0402

Конденсатор VJ0402 производства VISHAY/VITRAMON стандарта 0402

Конденсатор C0402 производства KEMET стандарта 0402

Конденсатор R07 производства JOHNSON DIELECTRICS стандарта 0402

Конденсатор 0402 производства NOVACAP стандарта 0402

Конденсатор 0402 производства AMERICAN TECHNICAL CERAMICS стандарта 0402

Конденсатор GRM15 производства MURATA/ERIE стандарта 0402

Спецификация резисторов, размеры (мм)

Резистор ERJ2G производства PANASONIC INDUSTRIAL CORP стандарта 0402

Резистор RC02 производства SKYWELL ELECTRONICS стандарта 0402,

резистор CR10 производства ASJCOP стандарта 0402,

резистор CR0402 производства BOURNS INC стандарта 0402

Резистор RC1-0402 производства INTERNATIONAL MFG. SERVICE INC стандарта 0402

Резистор RR0510 производства SUSUMU CO. стандарта 0402

ПРИЛОЖЕНИЕ B

Представленный компонент AVX — лишь один из 13 изученных производителей. Компонент AVX используется исключительно для визуализации. Компонент, геометрия размеров и расстояний площадок приведены в масштабе 1:1.

Компонент AVX (НОМИНАЛЬНЫЙ размер корпуса) совмещён с компоновкой посадочного места.

На рисунке выше

Компонент AVX (МАКСИМАЛЬНЫЙ размер корпуса) совмещён с компоновкой посадочного места

Компонент AVX (МИНИМАЛЬНЫЙ размер корпуса) совмещён с компоновкой посадочного места

ПРИЛОЖЕНИЕ C

Эрик Рино — выпускник технологического института Деври (DeVry Institute of Technology), имеет степень бакалавра в области электроники. Он работает в отрасли более 22 лет, из них 12 лет проработал инженером проектов в крупной компании-производителе оборудования (OEM). Когда отрасль изменилась, Эрик воспользовался возможностью поработать с перспективными технологиями в сфере перьевых вычислений (pen-based computing), где три года разрабатывал ранние версии изделий, известных сегодня как портативные планшеты. С 2004 года Эрик является инженером по продукции компании Suntron Corporation. В Suntron он применяет свой многогранный опыт в производстве для совершенствования изделий путём анализа по методике DFX (Design for Excellence).

Нужен надёжный SMD монтаж?

Наше производство оснащено современным оборудованием и готово к автоматизированному монтажу компонентов размером от 01005.

Работаем с макетами и серийными партиями, обеспечиваем высокую точность пайки и многоступенчатый контроль качества.